超声辅助电火花微细加工系统 助力智能制造

采编 / 刘颖

来源 / 人才头条

以下文章共有2190字,阅读约需7分钟

发动机是当代装备的灵魂,不论在航空航天、兵器路装或日常生活中都有着不可替代的作用。随着时代的进步,发动机性能越来越好,制造材料的性能也更为优异,但同时也赋予了其加工的难度,为了提升发动机性能,在“难切削”材料上进行微孔制造已经成为“卡脖子”的关键难题。

那么具体难在哪里呢?

1.例如钛合金、高温合金、立方氮化硼等“难切削材料”硬度大、受热粘连等现象,使得深孔加工时废屑不易排出,且刀具易折。

2。发动机喷油嘴、航空飞机涡轮叶片等关键零部件制造中,切削热形成的热反应区、烧蚀重铸层、孔表面裂纹等问题大大影响了装备的服役性能,是迫切需要解决的难题。

3。微型深孔加工的定位精度、加工精度、加工效率均是先进制造技术所要求的,寻求高精度、高效率的制造技术是当代制造的重中之重。

国内真正开始系统研究超声加工技术是从1980年代开始的,主要以振动切削机理试验研究为主。后来逐步扩大到1990年代的第二代研究力量,逐步研发实用性超声加工装置,并出现了椭圆超声加工技术,克服了单向超声振动切削的崩刃问题,为工程应用奠定了技术基础。

王鹏翔是一名中北大学机械工程特种加工方向的硕士研究生,今年即将毕业。未来,还将继续攻读大连理工大学的博士研究生。本科时王鹏翔便对超声辅助电加工产生了兴趣,加入微孔制造超声技术团队后,他探索了许多超声辅助的方法,例如超声内圆磨削、超声电火花微细加工、超声骨科手术刀、超声高速切削刀具等。以下是人才头条对王鹏翔的专访。

抢占先机 立志突破技术壁垒

最初是如何选择这个方向的?

我的本科就是机械工程系、硕士是机械工程系特种加工方向。在读期间我对超声辅助电加工产生了浓厚的兴趣,发现它可以使电火花加工效率成倍的增长。

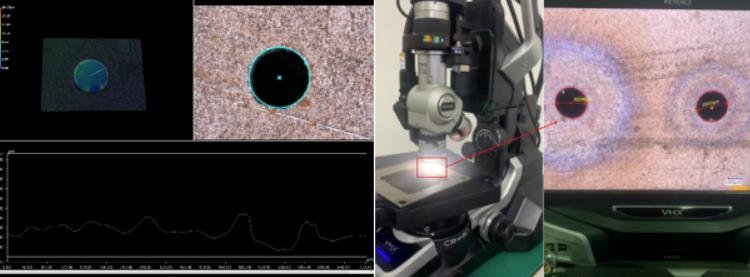

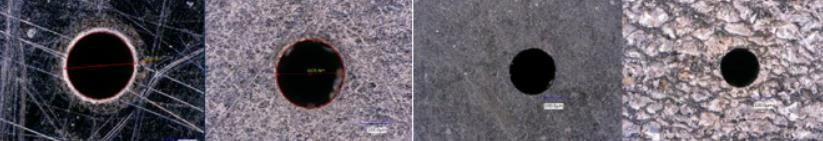

微小孔加工过程 图源/受访者

除此之外,对硬脆材料的超声加工在近期抢占了大量市场,市场规模大,前景优异。所以我探索了很多超声辅助的方法,且市面上超声辅助加工还未普及,有望与其他企业合作迅速抢占市场。

超声辅助电火花加工与传统电火花加工相比操作上有哪些不同?

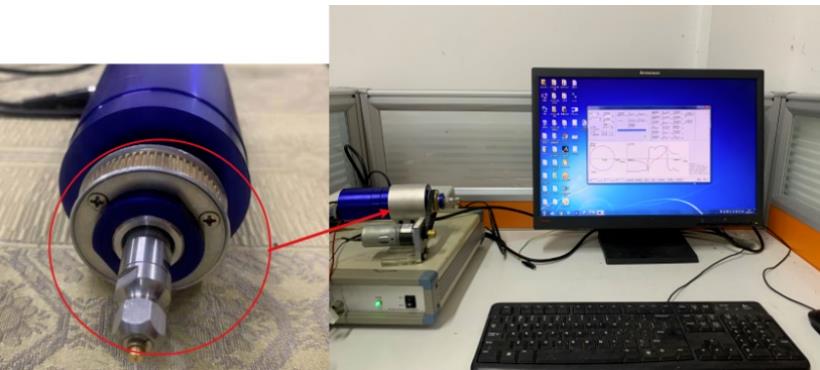

传统电火花加工通过击穿极间介质烧蚀工件表面材料,加工精度高,但单位时间内放电次数低,导致加工效率很低,尤其是类似钛合金等难切削材料,效率极低。超声辅助电火花加工以附件的形式加装至电火花机床主轴上,可以带动电极丝以每秒4万次的频率在3-5微米的范围内振动,可以极大的提升单位时间内电火花的放电次数,且在小间隙的流体场中引发的空化作用、泵吸作用有效的促进排出废屑,降低电极消耗。

微小孔测量过程 图源/受访者

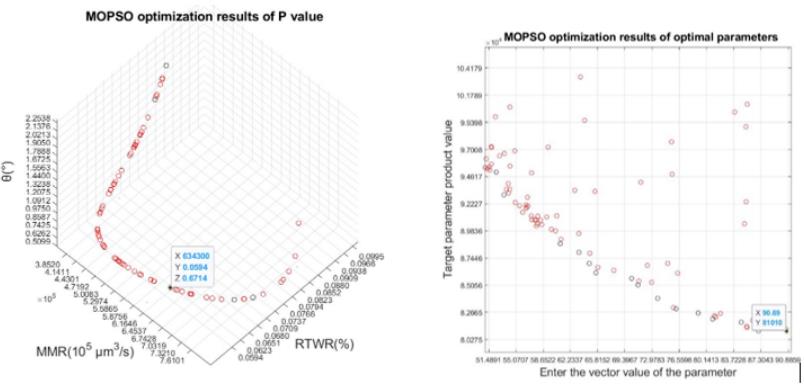

难点上:1.要注意超声系统的理论设计,谐振频率,结构用途等方面。2.在实际应用中要注意超声参数与电参数的耦合效应,这是当前超声辅助电火花技术的一大难题。3.要注意放电能量的精密控制,例如电压、电流、脉宽、脉间等参数。

超声参数与电参数的优化结果 图源/受访者

结合优势 实现“两高”加工效果

团队研发出的超声辅助电火花微细加工系统,有什么突出亮点?

我们结合电火花加工与超声加工的优势,应用“数字化”“信息化”“智能化”的手段,制作出了一套超声辅助电火花微细加工系统。

超声系统实际加工 图源/受访者

实验显示,在加工0.18mm、深径比20的钛合金材料微孔加工上,1.普通微细电火花机床加工时间为300s,且电极消耗严重。而超声辅助电火花机床加工时间只需60秒,极大地提升了加工效率。2.重铸层厚度减小,孔裂纹减少,这是由于超声空化作用产生的冲击波带走了废屑产出,使其无法落入孔表面产生重铸层。3.加工的表面粗糙度较普通微孔加工有很大降低,实现了高精密、高效率加工。

同时我们响应国家绿色制造的政策,制作出了高精度SERS传感器,可以实时检测机床工作液的成分,有助于分析加工过程中的反应过程并检测废液的污染物浓度;使用超声激光的检测手段实现了工件无损检测,防止破坏工件原有的结构和精度。

行业起步阶段 助力工业4.0时代

目前行业发展现状如何?

全世界超声电火花微细深孔加工技术的研究都仍不完备,精密控制理论不完全、耦合机理还不明确,仍然处于附件化的阶段。在该领域,SCI约50余篇,技术发展还不成熟。国内以大连理工、重庆大学、太原理工大学研究为主,目前国内外都在进行参数耦合机理、能量精密控制的研究,望我国抢占先机。

孔加工实物图 图源/受访者

我愿意将我本科-硕士-博士所有的时间都用以研究超声辅助领域,若可以突破技术壁垒,如耦合机理、能量控制等领域,该行业发展前景将十分广阔。目前,我们团队也已与四家公司展开产学研合作,努力推进超声行业工业4.0的进程。

未来行业有什么样的发展?

未来的特种加工行业势必跟随政策向着工业4.0的方向发展,在智能制造、绿色制造、数字孪生、视觉识别等方向发力,尤其是多耦合复合特种加工方向将迎来井喷式发展,例如:超声电火花技术、超声磨削技术、激光超声技术、激光电火花技术。

未来工业将从高精密、高效率向着超精密、超效率的方向发展,对高端装备的研发也会坐拥更高的优先级,打破国外垄断的态势,从中国制造走向中国创造,走进工业4.0时代。

*以上资料均为受访者提供。

扫码阅读

人才活动

申报接口

关注人才

公众号二维码